Automobilka ŠKODA AUTO sa zapojila do výroby respirátora CIIRC RP95-3D, ktorý v neuveriteľne krátkom čase, sedem dní od začiatku vývoja až po certifikáciu, vznikol na pôde Českého inštitútu informatiky, robotiky a kybernetiky Českého vysokého učení technického (ČVUT) v Prahe.

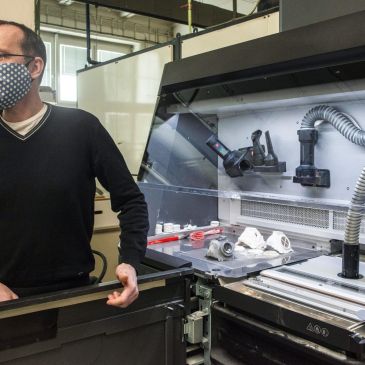

Respirátor, ktorý spĺňa najnáročnejšie kritéria ochrany, sa vyrába na špecifickej 3D tlačiarni s metódou Multi Jet Fusion. Jednou z týchto tlačiarni disponuje aj automobilka ŠKODA AUTO, ktorá sa okamžite zapojila do produkcie ochranného respirátora.

„Na ČVUT zvolili metódu tlače Multi Jet Fusion z polyamidu PA-12- Táto metóda zaisťuje, že vzniká homogénny materiál, ktorý nemá zreteľné vrstvy a nie je porézny. To bol základný predpoklad, aby sa v ňom neudržal vírus a dal sa dobre dezinfikovať,“ vysvetlil vedúci Oddelenia stavby prototypov a modelov ŠKODA AUTO, Daniel Vaněk.

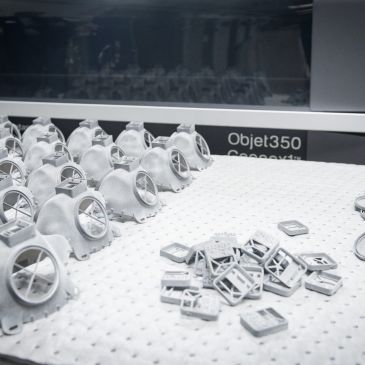

Martin Sova, koordinátor výroby plastov a centra 3D tlače, zasa vysvetlil, že: „Všetko sme doladili tak, aby v jednej sade boli masky (pozn. 60 kusov masiek v jednej tlačenej sade) čo najbližšie k sebe a vzájomne sa neovplyvňovali.“ To všetko preto, aby bola tlač čo najefektívnejšia. Vytlačenie celej sady tak trvá šestnásť hodín. Približne rovnaký čas trvá ochladenie. Dôležité bolo, aby všetky masky mali rovnaké rozmery, čo bola jedna z podmienok sériovej certifikácie.

ŠKODA AUTO bude tak odteraz dodávať každý deň šestnásť kompletných respirátorov, ktoré sa skladajú zo štyroch dielov - hlavnej masky, záslepky, redukcie pre upevnenie filtra a výdychového krytu. Diely po výrobe putujú k firme 3Dees, ktorá ich doplní zvyšnými prvkami a skompletizuje pre užívateľa. Hotové respirátory sa dajú po dezinfekcii použiť opakovane a ich filter vydrží asi sedem dní. „Respirátory budeme vyrábať dovtedy, pokiaľ si to situácia bude vyžadovať,“ potvrdil David Vaněk. „Až potom sa vrátime znova k výrobe prototypov budúcich automobilov našej značky.“